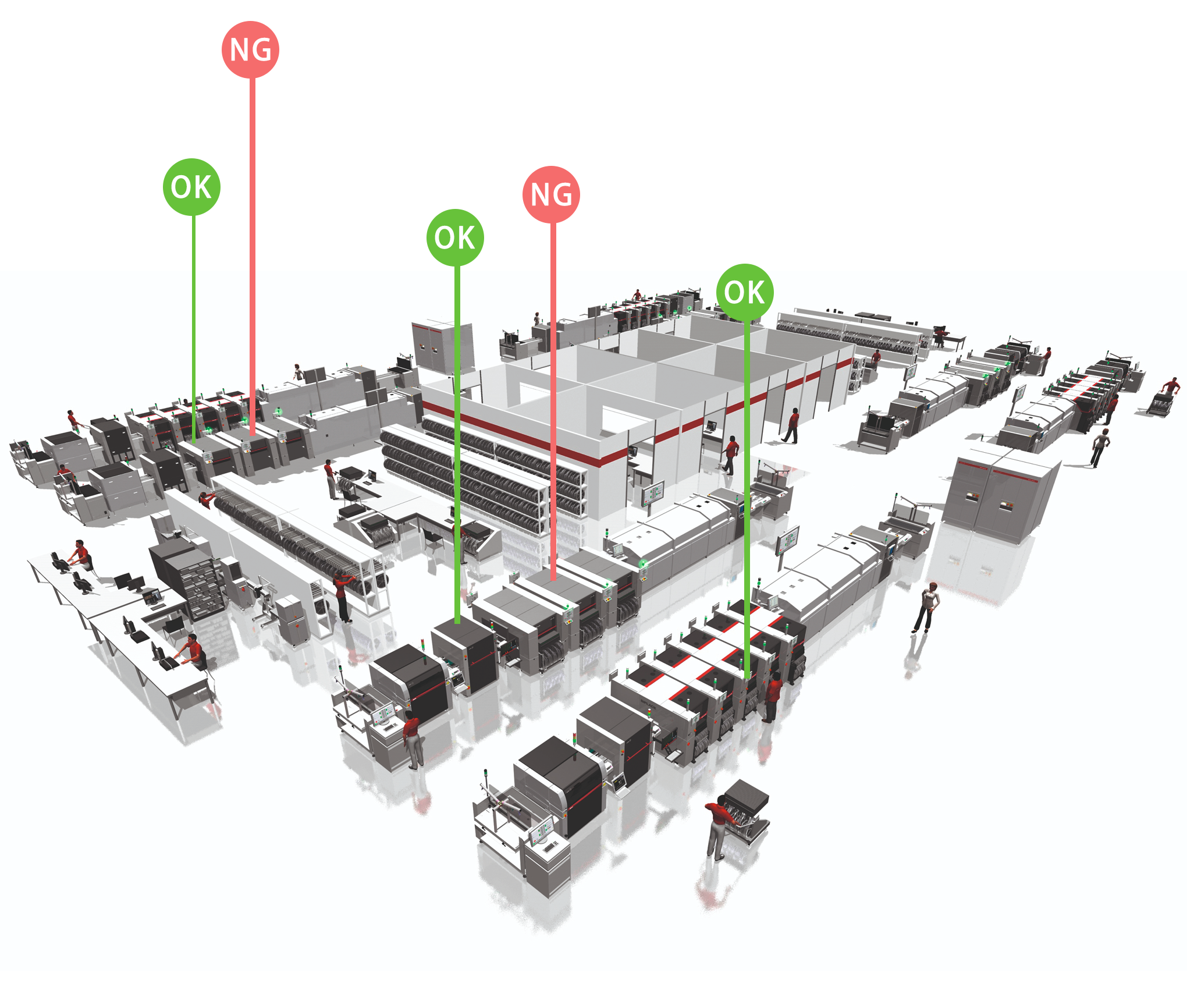

在现代制造企业中,每一个生产环节都会产生大量的数据,包括工人操作时间、设备运转效率、产品质量检测结果、原材料使用情况等。这些数据传统上可能会被分散收集和分析,难以形成整体的优化策略。AI系统通过集成这些数据,对整个生产流程进行分析,从而为企业提供精准的优化建议,帮助提升生产效率,降低成本。通过AI算法和大数据分析,实时处理生产过程中产生的各类信息,做出优化生产和管理的决策。借助智能决策系统,工厂可以在复杂的生产环境中实时调整流程,确保生产效率和质量

在一些高危环境中,如高温、高压、易燃易爆环境,工人的操作不仅关乎产品质量,更直接影响人身安全和设备稳定性。传统的安全保障方式往往依赖工人的自身经验或手动监控,存在一定的滞后性和不确定性,容易导致安全事故的发生。通过AI技术,制造企业能够实时监控工作场所的环境和工人的操作姿势,及时识别潜在风险,预防事故。

AI可利用摄像头和传感器监控工人的动作姿势,通过训练模型识别标准化的安全操作姿态。若工人的姿势不符合安全规范(如操作过快、站位不正确、姿势不稳等),AI系统可以立即发出提醒,防止危险情况进一步恶化

传统CCD视觉检测痛点

1. 规则性依赖强

• 固定规则编程:传统CCD检测系统依赖明确的规则和特征,例如边缘检测、形状匹配等算法。这种方法在面对复杂场景或非规则形状时难以实现有效检测。

• 缺乏灵活性:当产品发生轻微变化(如位置、角度、光照)时,传统方法需要重新编写规则或调整参数

2. 对环境敏感

• 光照依赖强:传统视觉算法对光照条件敏感,光照不均或反光会导致误检或漏检。

• 噪声干扰:背景复杂、杂乱时,CCD检测难以区分目标物与背景。

3. 检测能力有限

• 对复杂缺陷无能为力:例如表面划痕、污渍、凹凸不平等细微缺陷,传统算法难以准确识别。

• 多样性不足:对于尺寸、形状变化较大的物体,规则编程无法覆盖所有可能的情况。

4. 调试和维护成本高

• 参数调整耗时:需要专家手动调参,面对复杂场景往往需要大量试错。

• 可扩展性差:面对不同产品类型,需要重新设计算法流程。

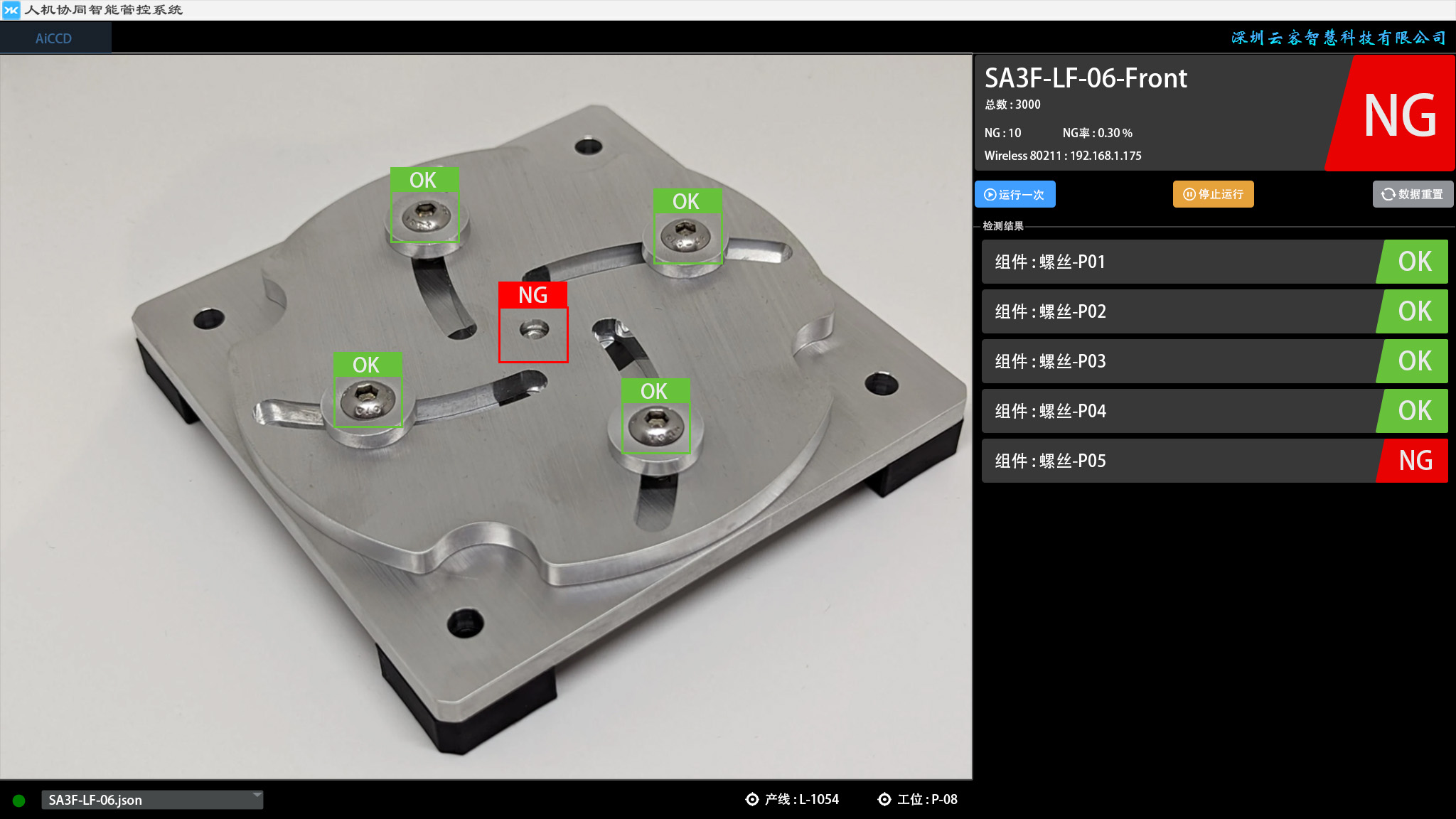

云客-AI-CCD优势

1. 灵活性与适应性

• 自适应能力强:AI模型可以通过学习大规模数据集,适应各种复杂的缺陷类型、物体形状和纹理。

• 减少规则依赖:无需手动设定复杂规则,AI通过学习图像特征自动提取模式。

2. 更强的泛化能力

• 多场景适配:AI能够在不同的光照、背景、角度等条件下保持较高的检测精度

• 检测多样性:可以同时识别多种缺陷类型,例如划痕、破损、污渍等。

3. 提高检测精度

• 细微缺陷检测:基于深度学习的模型可以通过分割或分类方法检测极小的瑕疵或复杂的表面缺陷。

• 边缘案例覆盖:AI能处理传统视觉难以解决的边缘情况,如非标准形状物体。

4. 缓解对环境的依赖

• 抗干扰能力强:AI模型对光照变化和噪声的鲁棒性更高。

• 自动学习:即使存在轻微的环境变化(如光照强度不同),AI模型通过适当的训练仍能稳定工作。

5. 使用简便

• 对于有无检测:无需专业视觉工程师即可完成标注,仅需提供一到两张图片,简单标注即可完成自动化训练和导出。

• 对于缺陷检测

对每种类型的缺陷,提供50张左右的素材,简单标注后可自动化训练并导出模型

导出模型后,仅需上传云客服务器后台,客户端即可完成自动下载模型并匹配,完成检测。

Cooperation process

明确项目的业务需求,请提交合 作需求,并确保电话畅通。

售前人员将在5个工作日内与您 联系,沟通合作相关事项。

派遣专家为项目制定方案,可 线上/线下深入交流调研。

商务团队与您签订商务合同,项 目经理跟进项目交付与实施。

咨询服务

根据您提交的需求,将有专家免费提供咨询服务!